1. Неодимовые магниты обычно изготавливаются из порошкообразного сплава неодима, железа и бора, который спекается при высокой температуре и давлении для получения готового продукта.

2. Порошковую смесь помещают в форму или контейнер и нагревают до повышенной температуры, чтобы она начала плавиться и плавиться.

3. Как только материал достигает точки плавления, его выдерживают при этой температуре в течение определенного периода времени, пока он не затвердеет в одно целое без зазоров и трещин между частицами.

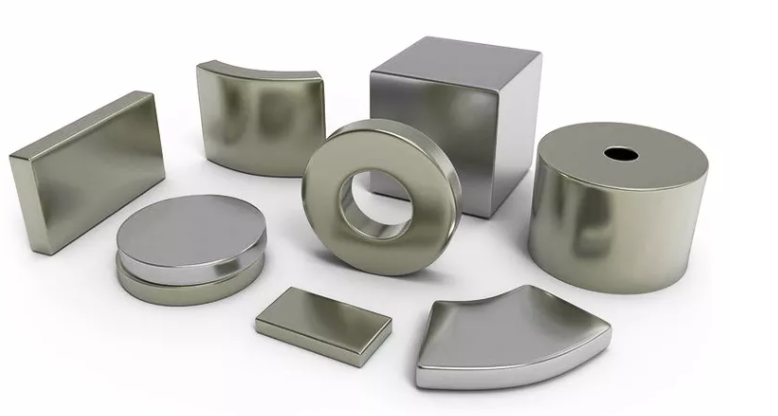

4. После затвердевания магниту можно придать желаемую форму и размер с помощью различных режущих инструментов, таких как фрезерные или токарные станки, в зависимости от условий применения.

5. Затем при желании края магнита можно отполировать до гладкости, а затем покрыть защитным покрытием, например никелем или цинком, для защиты от коррозии.

Более подробную информацию об обработке см. в блок-схеме ниже:

| Нет. | Ход процесса | Этап производства | Технологическая операция |

| 1 | Проверка сырья | 1.ICP-2.Химический анализ-3.Анализатор (C&S) | Обнаружение Rohs Тест на состав Анализ чистоты |

| 2 | Предварительная обработка сырья | 4. Распиловка- 5. Сушка- 6. Ударная очистка. | Распиловка железа Сушка горячим воздухом Ударная очистка |

| 3 | Контроль ингредиентов | 7. Контроль ингредиентов | Весовое дозирование Смешайте сырье |

| 4 | Кастинг полосы | 8.Вакуумирование-9.Плавление-10.Литье | Пылесосить плавление Плавка Кастинг |

| 5 | Декрепитация водорода | 11.Предварительная обработка-12.Вакуумирование-13.Добавление водорода | Предварительная обработка Пылесосить Разрушить водородом |

| 6 | Фрезерование | 14.Дробление-15.Измельчение-16.Струйная мельница-17.Контроль зернистости | Разрушение Шлифование Реактивная мельница Регулярное измерение |

| 7 | Прессование | 18. Утяжеление порошка -19. Предварительное прессование – 20. Прессование -21.Изостатическое прессование | Утяжеление порошка Предварительное прессование Прессование Изостатическое прессование |

| 8 | Спекание | 22.Вакуумирование- 23.Спекание-24 Термическая обработка | Пылесосить Спекание Термическая обработка |

| 9 | Инспекция | 25. Кривая ЧД-26.РСТ-27.Тест на плотность -28. Проверка черновой модели | Магнитное измерение Тест температурного коэффициента РСТ Измерение плотности Инспекция |

| 10 | Обработка | 29. Шлифование - 30. Резка проволоки-31. Резка внутреннего лезвия | Шлифование Резка проволоки Резка внутреннего лезвия |

| 11 | Образец теста контроля качества | 32. Образец теста контроля качества | Образец теста контроля качества |

| 12 | Снятие фаски | 33.Снятие фаски | Снятие фаски |

| 13 | Гальваника | 34. Гальваника Zn 35. Гальваника NICUNI 36. Фосфатирование 37. Химический Ni | Гальваническое цинкование Гальваника NICUNI Фосфатирование или химический Ni |

| 14 | Проверка покрытия | 38.Толщина-39.Коррозионная стойкость -40.Адгезивность-41.-Проверка допуска | Толщина Устойчивость к коррозии Адгезивность Проверка допуска |

| 15 | Намагниченность | 42. Полная проверка- 43. Маркировка- 44. Расположение/инволюция- 45. Намагничивание | Полная проверка Маркировка Массивирование/Инволюция намагничивание Магнитный тест Fiux |

| 16 | Упаковка | 46. Магнитный поток- 47. Упаковка- 48. Упаковка. | Упаковка Упаковка |

Время публикации: 15 февраля 2023 г.